PIAD-Guss

PIAD-Gussverfahren: Präzisionsformteile aus Kupfer und seinen Legierungen eröffnen völlig neue Einsatzfelder – weit über die bekannten Anwendungen hinaus.

Im Kokillenguss entstehen einbaufertige Konstruktionsteile mit präzise steuerbaren Materialeigenschaften und klaren wirtschaftlichen Vorteilen. Die Kombination aus Werkstoffqualität und Maßgenauigkeit erschließt dem Kokillenguss ständig neue Anwendungen und Märkte. Heute gilt es, die Potenziale des Schwermetall-Kokillengusses völlig neu zu denken. Dabei werden Werkstücke aus Kupfer oder Kupferlegierungen in dauerhaft verwendbare Metallformen – sogenannte Kokillen – gegossen. Im Vergleich zum den Verfahren Feinguss und Sandguss ein entscheidener Nachhaltigkeitsvorteil.

PIAD-Gussverfahren

"Chill Casting"

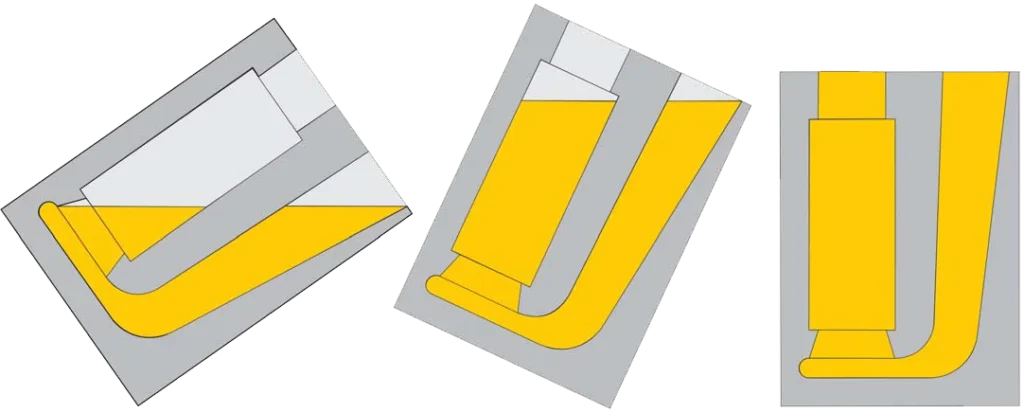

Im PIAD-Gussverfahren wird die Kokille zu Gießbeginn zur Eingussseite geneigt und simultan zur Befüllung wieder gerade gekippt. Damit einhergehend erfährt die Schmelze eine reduzierte Fallhöhe und eine turbulenzarme Füllung ohne Lufteinschlüsse.

Nach der Entformung des Gussteiles wird die Kokille getaucht um sie wieder auf die richtige Temperatur herunter zu kühlen und die metallische Oberfläche mit einem Trennmittel zu benetzen.

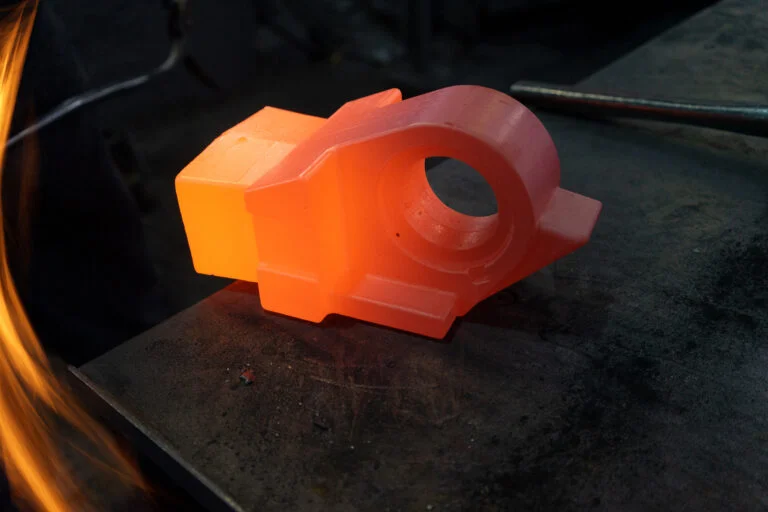

Die Erstarrung des Gießmaterials vollzieht sich aufgrund der guten Wärmeleitfähigkeit der Kokille innerhalb weniger Sekunden. Das Gussteil zeichnet sich daher durch ein sehr feinkörniges, dichtes Gefüge aus. Somit werden bessere mechanische, elektrische und thermische Eigenschaften des Gussteils erzielt, als es in konkurrierenden Gussverfahren wie Sandguss und Feinguss der Fall ist.

Gliederung des PIAD-Gussverfahrens

Robo-Kokillenguss (Robocasting)

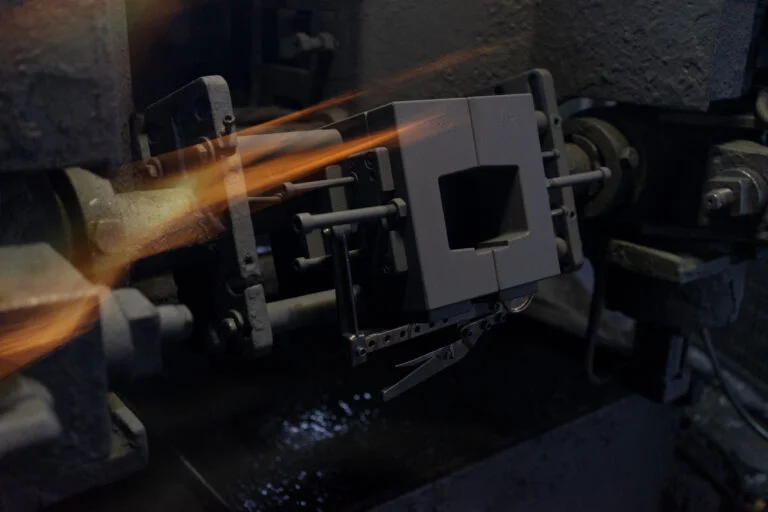

Anstatt dass der Mitarbeiter selbst den Gießvorgang ausführt, übernimmt ein Roboter diese Aufgabe – präzise, wiederholgenau und zuverlässig. Dadurch entstehen deutliche Vorteile für Effizienz, Qualität und Zukunftssicherheit. Der Robo-Kokillenguss verbindet menschliche Kompetenz mit modernster Robotik. Er schafft ein Produktionsumfeld, das attraktiv für Fachkräfte ist, da monotone und belastende Arbeiten automatisiert werden, während Know-how und Prozessverständnis der Mitarbeiter gezielt eingesetzt werden können. Damit wird das Verfahren zu einer Schlüsseltechnologie für die Gießerei der Zukunft.

Maschinenkokillenguss

Im Gegensatz zum Robo-Kokillenguss übernimmt beim Maschinenkokillenguss der Mitarbeiter den eigentlichen Gießvorgang weiterhin selbst – jedoch in enger Zusammenarbeit mit einer Gießmaschine. Der Prozess vereint menschliches Know-how mit maschineller Unterstützung und ist seit Jahrzehnten ein verlässlicher Standard in der Gießereitechnik. Beim Maschinenkokillenguss wird die Schmelze manuell durch den Gießer in die vorbereitete Kokille eingebracht. Die Maschine unterstützt dabei vor allem bei der exakten Führung, dem Schließen und Öffnen der Kokille sowie bei Bewegungen und Zyklusabläufen. So bleibt die Erfahrung des Gießers zentral, wird aber durch mechanische Präzision ergänzt.

Handkokillenguss

Der Handkokillenguss ist die ursprünglichste Form des Kokillengusses und setzt auf die enge Zusammenarbeit von zwei Mitarbeitern. Der Gießer bringt die Schmelze manuell in die Kokille ein, während ein zweiter Mitarbeiter den Prozess unterstützt – beispielsweise beim Handling, beim Öffnen und Schließen der Kokille oder bei der Qualitätskontrolle. Diese Methode ist besonders für kleine Losgrößen geeignet und lässt sich bereits ab etwa 100 Gussteilen wirtschaftlich einsetzen. Damit ist der Handkokillenguss die richtige Wahl, wenn Prototypen, Vorserien oder individuelle Kundenaufträge gefertigt werden sollen.

Über diese Verfahren hinaus haben wir die Möglichkeit Ihnen Niederdruck-Kokillenguss, Squeeze Casting und Druckguss mit Kupfer-und Kupferlegierungen anzubieten.

Sämtliche vor- und nachgelagerte Arbeitsschritte für ein PIAD-Qualitätsgussteil werden in-house ausgeführt.

Der direkte Zugriff auf alle Stufen der Wertschöpfungskette garantiert die beständige Qualität der PIAD-Gussteile.

Simulation, Konstruktion, Formen- und Werkzeugbau

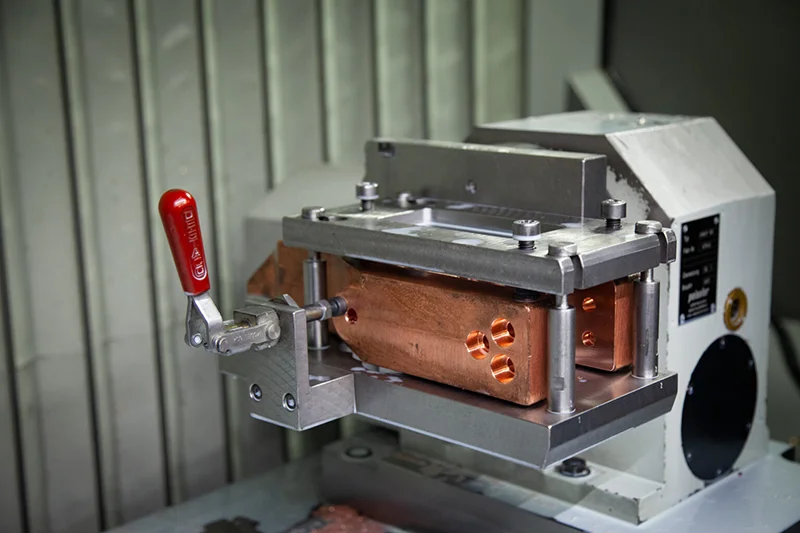

Alle Kokillen werden bei PIAD gießgerecht konstruiert und anschließend im Formen- und Werkzeugbau gefertigt. PIAD profitiert von einem großen Know-How im Kokillendesign inkl. der dazu notwendigen Gießsimulation. Die korrekte Auswahl der richtigen Kokillenwerkstoffe in Abhängigkeit der Gussteilgeometrie spielt dabei eine herausragende Rolle.

Die richtige Einstellung der Legierungen innerhalb der engen Grenzen der PIAD-Werksnorm wird tagtäglich vor und während der Produktion über Funktenspektrometer sichergestellt.

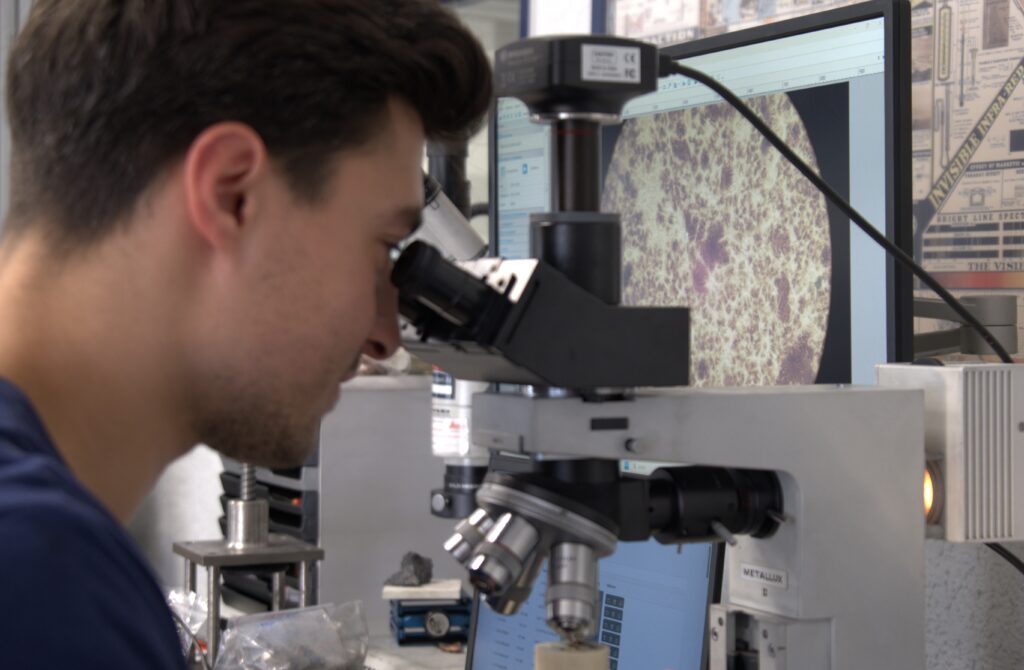

Gefügeanalyse

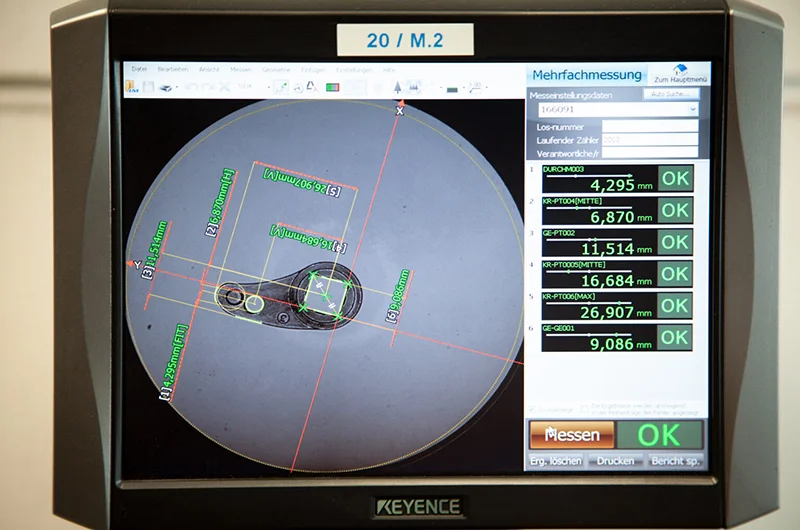

Im Rahmen der Sicherstellung der Gefügequalität werden werkstofftechnische Kenngrößen wie Korngrößenverteilungen, intermetallische Phasen oder Ausscheidungen fertigungsbegleitend im metallographischen Schliff untersucht.

Wärmebehandlung

Sägen, Schleifen, Entgraten

Sägen

Schleifen

Entgraten

CNC-Bearbeitung

Dichtemessung (Röntgen, Dichtewaage)

Die Gussteile werden einer Röntgenprüfung und einer Dichtemessung gemäß archimedischem Prinzip unterzogen, um einen porenarmen Guss sicherzustellen.

Nach der Produktion der georderten Gussteilstückzahl wird jede Kokille zusammen mit dem letzten Abguss eingelagert. Der Kunde kann innerhalb einer gemeinsam verabredeten Anzahl von Jahren jederzeit weitere Teile aus der Kokille bestellen.